京都のSさんから、ご注文頂いた、レスレストンのサファリシャツです。

こちらのブラックシャツは、コットン×リネンが、50%×50%

こちらは、オールコットンのグログラン素材で、

サファリシャツが、フォーマルな印象に生まれ変わっています。

でも敢えて、洗いざらしで、、ムーンサルト並みの?ヒネリ?が効いてます。

どちらも洗いざらしを袖まくりして、

素肌で楽しんで頂きたい、夏の主役シャツですね。

出来上がったシャツを見て、春の訪れを感じました。

【緊急報告!!】

3月30日(火)〜4月2日(土)

伊)カンクリーニ社のフルコレクションによる

オーダーフェアを開催いたしますので、皆さま是非ご覧下さい。

納期を大幅に前倒して?

お客様のシャツが出来上がりました。

たまたま、そのうち5枚(4人)がカジュアルシャツ。

ほんと最近、ビジネスシャツを選ばれる方が、、減ってますね。

マッセアトゥーラとしては、シャツに変わりはないので問題ありません。(爆)

既に2枚お渡ししてしまったのですが、

このうち、チンツ加工(光沢加工)のシャツが2枚ありました。

チンツ加工はお手入れに気を遣いますが、僕自身が着用しており、キッチリお伝えします!

お手入れマニュアルまで、、作っていますから♪

高級プレタのデザインは秀逸ですが、

同じ商品に継続性がないので、また欲しいと思っても、

手に入らない事がほとんどで、残念な思いをされた経験がある方も

結構いらっしゃるのではないでしょうか?

Kさんもその1人で、良く似た物を見付けて買っても、

どことなく気に入らなくって、結局は着なくなってしまうそうです。

「いっそ、全く同じシャツを作りましょう!」

という事で、パターンを抜き取り、生地も全く同じ物を探しました。

「せっかくなら微調整しておきましょう!」

という事になって、伸びる素材(ニット)で仮縫させて頂きました。

オリジナルのシャツが更に良くなったので、Kさん(女性)大喜び、僕も嬉しいです。

先日のスカートも、Oさんが15年ほど前に購入されたもので、

似たようなものを見付けて、ウエスト位置や微妙な裾の広がり感が違い、

リフォームしてもシックリしない、そんな事が続いていた経緯もあってオーダーに至りました。

私事ですが、僕も以前、ナポリのチェントラーレ駅前の

ガリバルディ広場近くの青空市(朝市?)で手に入れた「20ユーロ」の靴が気に入って、

もう1足欲しくて、その翌年も翌々年も探したのですが見付ける事が出来ず、

結局、今オーダーで現物から木型を抜いて作ってもらっています。

オーダーの目的って人によって色々あると思うのですが、

こういうスタイルが最近多い気がします。

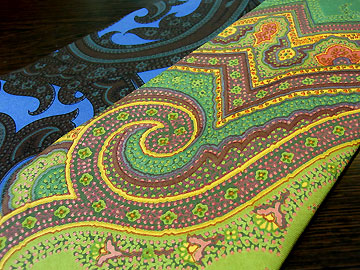

この麻、色柄違いで今夏のベストセラーでした。

2009年10月15日付けのダイアリーでもお伝えしたのですが、

仕立て上がると、とっても色気があるのですが、よく見ると『悪い顔』してますね~

今日もYさんから、1シーズンを戦い抜いた『小悪魔』?を見ながら、

ご相談頂いたのですが、かなりじゃじゃ馬のようです。

慣れたら、どうって事ないんですよ。(笑)

ちなみに、この状態からでも、いっぱつリカバリー可能です!

ジャケットやスーツをオーダー下さったNさんから、

数枚ご注文頂いたシャツのうち、1枚はリネンのボタンダウンでした。

「欲しいと思った時に頼んで、来春まで置いときますよ~~」と、男前なオーダーです!

このシャツ地は洗い方(仕上げ)によって10%も伸び縮みするので、お湯で洗い、

2度もガス乾燥機に放り込みました! これで随分、安定すると思います。

それでも滑らせてアイロンをかけてしまうと伸びます。

平気で2サイズくらいはアップ&ダウンするので、着方(洗濯方法)を考慮して、

サイジングを考えないと、ホント大変な事になるんですよね~(汗)

いつもお世話になっている高田釦貿易さんに

今朝、奈良の貝ボタンの加工工場に連れて行ってもらいました。

日本の貝釦の歴史は、

ドイツから神戸に機械が入って、

最初は神戸で生産されていたそうですが、

その後、大阪→河内、現在の奈良に落ち着いたそうです。

貝ボタンには大きく分けると2種類あって、二枚貝と巻貝があります。

マッセアトゥーラでは通常、白蝶貝(二枚貝)を使いますが、

ご希望があった時には、高瀬貝(巻貝)も使います。

今回は、高瀬貝の加工工場に伺いました。

高瀬貝には産地があって、左から

ニューギニア産、インドネシア産、沖縄産です。

中でもインドネシアのマカッサル産が粘りがあって、底光りして良いとか。

原貝から、1つ1つ手作業でブランク(生地)を抜き取ります。

厚みが違うし、貝の形も1つ1つ違うので、ここは手作業となります。

抜き取った物(ブランク)を、

選別機で厚さごとに分けて(ロールかけ)、

次にいよいよ、形成工程に入ります。

平べったいままのブランク(生地)を、

1個ずつ、形成してゆきます。

その後で漂白や

薬品処理をして下地作りをします。

薬品の配分やさらし時間が、各工場のノウハウなのですが、

低温(通常80度だそうですが、森本さんは60度です)で長時間さらすと、

強度も落ちず、経年による色の変化も、ほとんど起こらず、長い間綺麗なままです。

温度を上げれば、使う薬品の量も減り、時間も短縮できるのですが、

釦がサクくなって、色も戻ってしまったりするそうです。

やはり手間暇かけてゆっくり、、ですね。

下地処理が終わって、必要であれば面取りをし、

最後にワックスをかけて化粧をします。

籾殻とイボタ蝋で磨き上げ、ピカピカに仕上げます。

これは10mm径の3mm厚ボタンです。

この日伺った森本さんのお宅では、

この仕事を始めて100年程になるそうですから、

農家の副業として奈良に広まりだした頃からって事になります。

今では海外でコストの低いポリボタンが大量生産されるようになり、

国内の貝ボタン産業は徐々に縮小を続けています。

現在、この保田地区で貝ボタンを作っているのは30戸程で、

そのうち常時稼動している工場は10件程度だとおっしゃってました。

それでも、奈良県の貝ボタン製造は全国シェアの85%を占めているとかで、

いかに需要が減ってるかを物語ると同時に、後継者問題も避けて通れないようです。

貝ボタンを使ってくれるシャツ屋さんが増えることを願っています。

それが後継者問題を解決する最短の近道ですから。